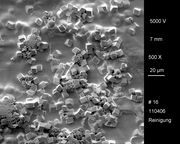

Nicht zuletzt um Fouling zu verhindern ist eine regelmäßige

und sehr gründliche CIP-Reinigung der Erhitzeranlagen bzw. Wärmetauscher ist

daher Standard in allen Be- und Verarbeitungsprozessen von Milch und

Milchprodukten. Doch gerade für kleine und mittelständische Unternehmen, die

häufig kleine Chargen produzieren, sind die automatisierten

CIP-Reinigungsprogramme überdimensioniert. Eine bedarfsgerechte, an den

tatsächlich vorhandenen Belag angepasste Reinigung wäre notwendig. Diese würde

zu erheblichen Einsparungen an Ressourcen – wie Energie und Wasser – und damit

auch Kosten führen. Im Rahmen eines

interdisziplinären Projekts entwickelt derzeit ein Team der TU München und der

Uni Hohenheim ein Messsystem auf Ultraschallbasis, mit dem der Reinigungsstatus

und der Reinigungserfolg ohne Öffnen der Anlage mittels detektierter

Signalparameter bestimmt und bewertet werden kann. Im Ergebnis ist eine dem

Bedarf angepasste – und damit in der Regel effizientere – sowie häufig kürzere

Reinigung möglich, die zu einer Minimierung des Ressourcenverbrauchs führt. Mit

dem beforschten neuen Clamp-on-Messsystem könnte für bestimmte Anwendungen in

der Praxis eine Reduktion von reinigungsbedingten Produktionsunterbrechungen um

bis zu 50 % erreicht werden.

Erste Ergebnisse und eine Demonstrationsanlage stehen den Unternehmen der

Milchindustrie in 2012 zur Verfügung. Das Ultraschallmesssystem wird

voraussichtlich unter 500 Euro kosten.

Informationen zu dem Projekt „Ultraschallbasiertes

Messsystem zur Verfolgung von Fouling in Wärmetauschern und zur Validierung des

Reinigungserfolges“ sowie die Kontaktdaten der Forschungsstellen finden Sie

hier.

Foto: FEI